1.适用范围

钢铁行业燃气锅炉、热风炉,焦化炉,生物质锅炉,垃圾焚烧炉等尾气治理,适用于硫含量低于1000mg/Nm³的项目,最佳反应烟气温度为200℃左右。

2.工艺原理

在除尘器前烟道上喷入钠基粉体,钠基粉体在高温烟气的作用下激活热分解,烟道内烟气与激活的钠基粉体充分接触发生化学反应,烟气中的SO2及其他酸性介质被吸收净化。

完成的主要化学反应为:

2NaHCO3→Na2CO3+H2O+CO2

SO2+Na2CO3→Na2SO3+CO2

2 Na2SO3+O2→2Na2SO4

脱硫并干燥的粉状颗粒随气流附着在布袋上,进一步脱硫净化处理。钠基干法烟气脱硫效率大于95%,且几乎不增加烟气系统的运行阻力。

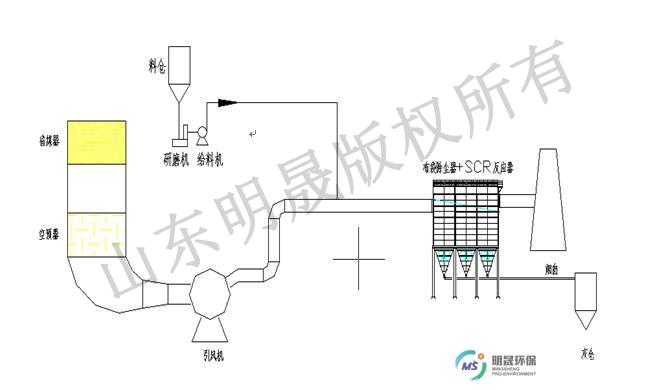

3.工艺流程

1、脱硫剂在料仓临时贮存,物料经过下料阀均匀进入研磨机,研磨机研磨盘和分级轮在电机带动下高速旋转,NaHCO3物料受到高速旋转的研磨盘撞击之后粉碎,符合要求的物料进料分级轮进入喷射系统中,大的颗粒通过特制气流导向环作用重新进入研磨区再次粉碎,直至粒径达到设计要求。

2、脱硫反应系统,在除尘器前烟道上经输送风机喷入钠基粉体,钠基粉体在高温烟气的作用下激活,烟道内烟气与激活的钠基粉体充分接触发生化学反应,烟气中的SO2及其他酸性介质被吸收净化。

3、脱硫剂采用进口脱硫剂,脱硫剂为一次使用,不需循环利用;脱硫剂NaHCO3喷入量与SO2按照一定的摩尔比,喷入量可根据出口SO2浓度时时调整。

4、脱硫反应系统具有在线自动调节功能,可以依据进出口SO2浓度调整NaHCO3粉喷入量。

5、脱硫反应产生的脱硫灰经过除尘脱硝一体化装置布袋过滤收集,收集的脱硫灰采用气力输送的方式,经一体化装置灰斗下部仓泵送至脱硫灰仓。输灰系统采用气力输送装置。

工艺流程图介绍

4.工艺特点

1、工艺简洁,一次性投资少,运行成本低,占地面积小,操作维护简单,全干法治理,有效避免烟囱大白烟产生。

2、脱硝系统催化剂采用模块化,便于催化剂更换,脱硝反应器由多个独立单元构成,可在线检修设备或更换催化剂,设计单个单元检修,不影响其他单元的正常工作。

3、烟气中的SO3含量极低,脱硝催化剂对SO2的氧化率小于0.5%,在脱硝之前高效脱硫,经过脱硝催化剂之后的烟气中的SO3含量也极低。全流程烟气温度始终远远高于水露点温度及酸露点温度,因此净化后的烟气温度不会低于酸露点而引起腐蚀现象,同时不会在烟囱周围产生酸雨。

4、脱硫脱硝系统温降小,约为20℃,不影响后续余热锅炉工艺流程。

经典案例:

1.焦炉sds钠基干法脱硫项目:

60万吨焦炉、120万吨焦炉技术参数:

烟气量:185000Nm³/h、325000Nm³/h

烟气温度:290-310℃、290-310℃

SO2含量:200mg/Nm³、200mg/Nm³

NOX含量:800mg/Nm³、800mg/Nm³

出口SO2含量:35mg/Nm³、35mg/Nm³

出口颗粒物含量:5mg/Nm³、5mg/Nm³

出口NOX含量:50mg/Nm³、50mg/Nm³

小苏打用量:50kg/h(最大值)、100kg/h(最大值)

2.燃气锅炉sds钠基干法脱硫:

山东潍坊特钢集团有限公司2×50MW燃气锅炉(焦炉煤气、高炉煤气混燃)

烟气量:单炉330000Nm³/h

出口烟气温度:≥150℃

SO2含量:300mg/Nm³

NOX含量:230mg/Nm³(最大值,平时50mg/Nm³以下)

颗粒物含量:5mg/Nm³

小苏打用量:250kg/h(最大值)

布袋除尘过滤面积:17000m²(单台)

出口SO2含量:35mg/Nm³

出口颗粒物含量:5mg/Nm³