(一)行业能耗和碳排放情况

石化化工行业通过油气开采将原油和天然气从地下采出并分离,把原油、天然气加工成各种燃料油(汽油、煤油、柴油等)和润滑油以及液化石油气、石油焦碳、石蜡、沥青等石油产品,对炼油过程提供的原料油和气(如丙烷、汽油、柴油等)进行裂解,生成以乙烯、丙烯、丁二烯、苯、甲苯、二甲苯为代表的基本化工原料,再以基本化工原料生产多种有机化工原料及合成材料。石化化工行业生产出的石油产品及化工产品广泛应用于纺织服装、交通运输、电子轻工建材、日化、农业等领域。本报告重点涵盖油气开采、石油炼化、化工制造等环节。

我国石化化工行业平稳发展,消费峰值尚未到来。国家统计局数据显示,2019年以来,我国原油产量增速由负转正,原油生产实现稳增长,2021年我国原油产量达19897.6万吨,同比增长2.4%。我国天然气需求量持续增长,开采能力不断扩大,天然气产量逐年增长,2021年我国天然气产量达到2053.0亿立方米,同比增长8.2%;生产液化天然气1545.1万吨,同比增长9.23%。重点化学品生产增幅较快,农用化学品总产量微幅波动,2021年我国化肥产量达5446.0万吨,同比增长1.7%;烧碱产量3891.3万吨,同比增长7.8%;乙烯产量2825.7万吨,同比增长25%。《世界与中国能源展望(2021版)》数据显示,国内化工需求强劲,石油消费将保持长期增长,预计将在在2030年达峰、约为7.8亿吨,天然气消费将于2040年达峰、峰值为6500亿立方米。

石化化工行业能源集中度较高,高耗能、高排放特点显著。石化化工行业作为资源型和能源型产业,是我国高耗能高排放行业之一。国家统计局数据显示,2010-2020年,石化化工行业能源消费量保持增长,但年均增长速度有所放缓,由“十二五”期间的6.73%下降至“十三五”期间的4.22%。“十三五”期间,我国石化化工行业碳排放总量年均增速约为10%,2020年工行业碳排放总量接近14亿吨,占全国碳排放总量的12%左右。随着需求及产能的持续增长,石化化工行业的能耗碳排仍将处于增长期,未来将面临巨大的绿色低碳转型压力。

(二)行业节能降碳重点环节

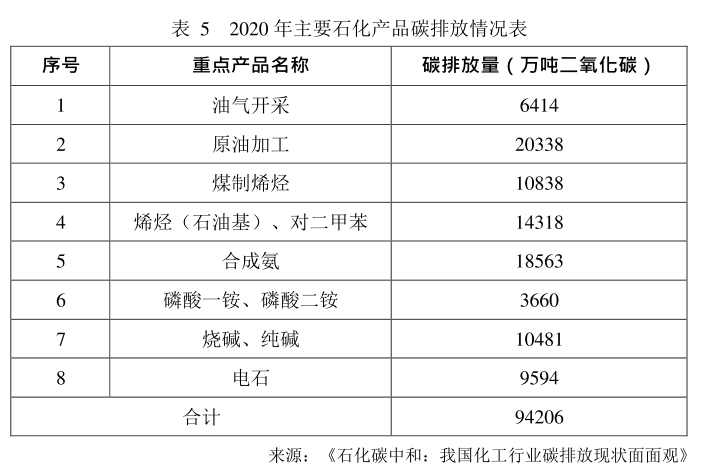

石化化工行业碳排主要集中在油气开采、石油炼化、化工制造三大环节。《石化碳中和:我国化工行业碳排放现状面面观》数据显示,石油天然气开采、原油加工及石油制品、无机碱制造、无机盐制造、有机化学原料制造、氮肥制造、塑料及合成树脂和合成纤维等子行业能耗,约占全行业能源消耗总量的83.52%。从重点产品看,石油天然气开采中的油气开采、原油加工及石油制品中的原油加工、无机碱制造中的烧碱和纯碱、无机盐制造、有机化学原料制造中的煤制烯烃、烯烃(石油基)和对二甲苯、氮肥制造中的合成氨以及电石行业中的电石,这些产品的碳排放量约占全行业碳排放总量的68.36%。

1.油气开采环节

据测算,“十三五”期间,我国油气开采环节中原油开采和天然气开采的碳排放量占比分别为86%和14%左右。油气开采环节包括勘探钻井、场站管线建设、油气生产、油气传输等工序。其中,勘探钻井、油气生产两个主要工序对碳排放影响较大。在勘探钻井阶段,勘探选区受现有技术条件制约,往往存在数据采集不完备等缺点,钻井决策风险较高,作业效率低,能源消耗大。同时,井队设备运转普遍依靠现场大功率柴油发电机提供动力,加大了工业碳排放。在油气采集生产阶段,抽油机是陆上油田普遍使用的一种举升方式,由于油气藏复杂的生产条件,非常容易造成抽油机低效运转,产生大量无效碳排放。

2.石油炼化环节

石油炼化环节的生产工艺流程较为复杂,运行条件苛刻,常用的工艺流程为常减压蒸馏、催化裂解、延迟焦化、加氢裂化、溶剂脱沥青、加氢精制、催化重整。石油炼化环节的能源消耗和碳排放受很多因素影响,包括生产工艺的先进性、各类装置和设备的能耗水平等,我国在这些方面都还存在优化与改进的空间。

油气的净化和冷却是石油炼化生产工艺流程中最重要的环节。其中,各类装置和设备的能量消耗是总体耗能中最关键的组成部分,加热炉、机泵、压缩机等装备是重点。加热炉是石油化工行业主要消耗燃料的功能设备,能耗占比达50%以上,在燃烧过程中释放大量的二氧化碳、水蒸汽、二氧化硫、氧、氮等气体。机泵为整个生产过程提供动力,也是主要的能耗设备,其工程状况及长周期内平稳运转情况与整个工艺安全运行息息相关。压缩机是重要的动力设备和主要的耗能设备,类型有往复式、离心式、螺杆压缩机等。此外,在实际操作过程中,由于工作人员操作不当等各种异常情况发生,导致生产流程无法正常运行、油气回收利用率降低,也会严重影响工业能耗和碳排放。

3.化工制造环节

化工行业除石油炼化所属燃料化工外,形成以酸、碱、化肥、农药、有机原料、塑料、合成橡胶、合成纤维、染料、涂料、医药、感光材料、合成洗涤剂、炸药、橡胶等生物化工、高分子化工、精细化工门类。

化工制造环节产生的碳排放主要受生产工艺和设备影响,包括工艺流程、过程参数(如转化率、回流比、循环比等)、装置操作弹性、反应操作条件等,采用高效分馏塔、换热器、空冷器、泵、压缩机、加热炉等传质、换热、旋转等节能设备,并提高单体设备的生产能力,可以从源头上实现节能降耗。

化工制造环节的能耗以电力和蒸汽消耗为主。目前,部分化工企业装置负荷率较低,电动机变频调速技术应用较少,造成一定的动力能源无效消耗。化工生产兼有吸热和放热过程,目前各系统装置之间的联合不够,无法实现较大范围内的冷、热物流优化匹配,也影响了能量的高效利用。此外,连续运行的换热器很容易出现结垢现象,导致换热效率降低,也会造成能源浪费。

(三)行业双碳关键路径

数字化实施路径有,一是实施数据驱动的炼油全流程一体化优化。对包括核心数据库(ODS)、计划优化系统(PIMS)、炼油全流程模拟(RSIM)和生产调度优化系统(ORION)等进行信息数据整合及协同优化,改进业务流程和组织结构,提升综合转化效率。二是应用数量模型优化生产工艺。建立氢网络优化模型、热流和热交换模型、材料结构和性能关系模型、设备机理模型等,优化生产工艺,提高运行效率。设计全厂碳排放模型,预测碳排放强度,并采取有效措施降低重点环节碳排放强度。三是建设碳核算、碳交易平台。对生态系统的碳排放、监测、计划、调度、统计进行统一管理与优化,实现“事前”计划调度,“事中”监控分析,“事后”统计考核,全面提升能源管控的精细化程度,最大限度节能降耗。

此外,还可以通过以下途径推动行业绿色低碳发展,一是实施技术改造。对传统工艺和装置进行绿色化改造,加快应用绿色工艺、绿色产品以及微反应器、反应一分离耦合、超重力场、等离子体等先进共性技术,建设绿色工厂。二是优化产业结构。总量控制、集聚发展,有序推进新项目建设,淘汰落后产能,提升高端石化产品比重,优化原料结构,提升抗风险能力。三是深入实施绿色发展战略。建设绿色制造体系,实现清洁循环发展。加快落实污染防治行动计划,解决环境突出问题。四是建立绿色低碳评价指标体系和标准体系,强化质量管理和标准化工作。